Warum werden Vierkantrippenrohre H-Rippenrohre genannt?

H-förmige Rippenrohre vs. Spiralrippenrohre

Im Bereich der Wärmetauschergeräte sind Rippenrohre als zentrale Komponenten zur Verstärkung der Wärmeübertragung anzusehen. Ihr strukturelles Design bestimmt direkt die Wärmeübertragungseffizienz, die Anpassungsfähigkeit an Betriebsbedingungen und die Lebensdauer. Unter ihnen zeichnen sich H-förmige Rippenrohre und Spiralrippenrohre durch ihre einzigartigen strukturellen Vorteile aus und gehören zu den am weitesten verbreiteten Rippenrohrtypen in industriellen und zivilen Anwendungen. Der vorliegende Artikel fasst die Kernmerkmale und Anwendungsbereiche beider Typen umfassend unter Berücksichtigung der Namensherkunft, des Vergleichs der Wärmeübertragungseffizienz und der typischen Anwendungsbereiche zusammen, um eine Referenz für die Auswahl von Wärmetauschersystemen zu bieten.

I. H-förmige Rippenrohre: Kernmerkmale von Namensherkunft bis Struktur

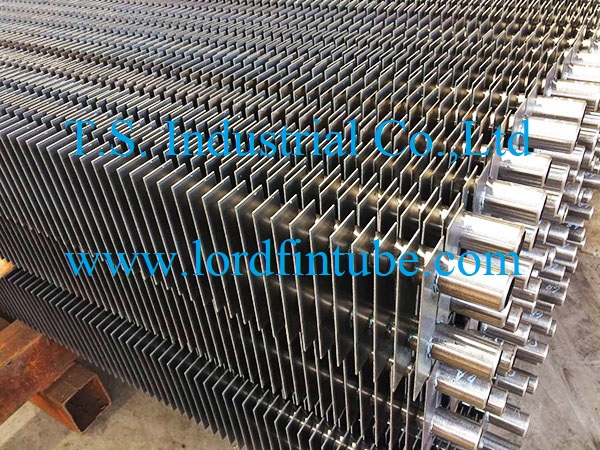

H-förmige Rippenrohre werden oft auch quadratische Rippenrohre genannt. Ihre Benennung geht auf ihre charakteristische strukturelle Form zurück – zwei rechteckige (nahezu quadratische) Stahlbleche mit einem kreisförmigen Ausschnitt in der Mitte werden symmetrisch an einem Glattrohr geschweißt. Die Frontalprojektion des Ganzen ähnelt dem Buchstaben „H“, daher hat die Industrie sich auf diese anschauliche Benennung „H-förmig“ geeinigt, die sowohl der technischen Kommunikation als auch der schnellen Unterscheidung von anderen Rippenrohrtypen dient.

Aus struktureller Sicht weisen H-förmige Rippenrohre quadratische Rippen mit großem Abstand und ebener Oberfläche auf, die fest mit dem Glattrohr verschweißt sind. Sie bieten nicht nur eine ausreichende Wärmeübertragungsfläche, sondern zeichnen sich auch durch Beständigkeit gegen Luftstromabrieb, geringe Neigung zur Staubablagerung und Verstopfung sowie einfache Reinigung und Wartung aus. Dadurch können sie langfristig eine stabile Wärmeübertragungseffizienz aufrechterhalten, was die Grundlage für ihre Anpassung an harte Betriebsbedingungen legt.

II. H-förmige vs. Spiralrippenrohre: Szenariobasierte Unterschiede in der Wärmeübertragungseffizienz

Es gibt keine absolute Überlegenheit oder Unterlegenheit bei der Wärmeübertragungseffizienz der beiden Rippenrohrtypen. Der Kern hängt von den Anwendungsbedingungen, den Eigenschaften des Fluidmediums und den strukturellen Parametern ab. Die Unterschiede in ihrer Wärmeübertragungsleistung manifestieren sich hauptsächlich in den Wärmeübertragungsmechanismen und Anpassungsbedingungen.

(I) Anwendungsbereiche mit Vorteilen für H-förmige Rippenrohre

Die symmetrische rechteckige Struktur der H-förmigen Rippen verhindert die Bildung von Wirbeltoten bei der Luftströmung, sodass der Konvektionswärmeübertragungskoeffizient stabiler ist. In rauchbeladenen Umgebungen mit Partikeln kann ihre große Rippenabstandsstärke Staubablagerung und Verstopfung effektiv vermeiden. Selbst bei Staubablagerung kann die Wärmeübertragungseffizienz nach Reinigung schnell wiederhergestellt werden. Wenn das Fluid ein Hochgeschwindigkeitsgas ist, zeichnen sich H-förmige Rippen durch bessere Strömungswiderstandseigenschaften aus – ein zu hoher Widerstand, der zu einem Flussabfall führen könnte, wird vermieden, was die Stabilität der Wärmeübertragungseffizienz indirekt gewährleistet. Daher weisen H-förmige Rippenrohre unter harten Betriebsbedingungen eine langfristig höhere Wärmeübertragungseffizienz auf.

(II) Anwendungsbereiche mit Vorteilen für Spiralrippenrohre

Spiralrippen weisen eine kontinuierliche Wickelstruktur auf, wobei der Rippenabstand kleiner dimensioniert werden kann. Dadurch bietet das Rohr pro Längeneinheit eine größere Wärmeübertragungsfläche – bei gleicher Rohrlänge ist die Gesamtoberfläche spiralförmiger Rippen in der Regel größer als bei H-förmigen Rippen. In sauberen Fluidmedien können die dichten Spiralrippen die Grenzschichtstörung verstärken, den laminaren Zustand der Fluidgrenzschicht durchbrechen und so den Wärmeaustausch zwischen Fluid und Rohrwand intensivieren. Insbesondere wenn das Fluid eine Niedriggeschwindigkeitsflüssigkeit oder ein Niedriggeschwindigkeitsgas ist, ist diese Störwirkung deutlicher, die momentane Wärmeübertragungseffizienz höher, und sie passt sich den Wärmeübertragungsanforderungen unter normalen sauberen Betriebsbedingungen an.

III. Typische Anwendungsbereiche: Präzise Anpassung an verschiedene Betriebsanforderungen

Aufgrund der Unterschiede in den strukturellen Merkmalen und der Wärmeübertragungsanpassungsfähigkeit weisen H-förmige und Spiralrippenrohre klare Unterschiede in ihren Anwendungsbereichen auf, die jeweils die Bereiche harter Betriebsbedingungen und normaler sauberer Betriebsbedingungen abdecken.

(I) Typische Anwendungsbereiche für H-förmige Rippenrohre

1. Abwärmerückgewinnung in industriellen Öfen und Kesseln: Geeignet für die Rauchgaswärmeübertragung am Ende von Kohlen- und Ölbrennkesseln sowie für Systeme zur Rückgewinnung von Hochtemperaturrauchgasabwärme in Öfen der Metallurgie- und Baustoffindustrie. In diesen Szenarien weist das Rauchgas einen hohen Staubgehalt und viele Partikelverunreinigungen auf. Die großen Rippenabstände und ebene Oberfläche der H-förmigen Rippen können Staubablagerung und Verstopfung effektiv verhindern, langfristig eine stabile Wärmeübertragungseffizienz aufrechterhalten und die Reinigung sowie Wartung erleichtern.

2. Wärmetauschersysteme mit Hochgeschwindigkeits- und korrosiven Medien: Zum Beispiel Wärmetauschereinrichtungen zur Behandlung saurer/alkalischer Abgase in der Chemieindustrie und Entschwefelungs- und Denitrierungssystemwärmetauscher in der Energieindustrie. Die H-förmigen Rippen weisen eine hohe Schweißfestigkeit mit dem Glattrohr auf, eine starke Beständigkeit gegen Luftstromabrieb und Korrosion durch aggressive Medien sowie eine geringe Neigung zum Ablösen der Rippen, sodass sie sich für harte Medienbetriebsbedingungen eignen.

3. Große Luftkühler (nass-feucht kombinierte Kühlung): In Luftkühltropfenanlagen der Energie- und Petrochemieindustrie können H-förmige Rippenrohre für die Luft-Fluid-Wärmeübertragung in Hochgeschwindigkeitsumgebungen verwendet werden. Ihre Struktur kann den Luftströmungswiderstand senken, einen Verfall der Wärmeübertragungseffizienz aufgrund zu hoher Windgeschwindigkeit vermeiden und sich somit den Anforderungen an die große industrielle Luftkühlung anpassen.

(II) Typische Anwendungsbereiche für Spiralrippenrohre

1. Wärmetauschersysteme mit sauberen Medien bei Niedriggeschwindigkeit: Zum Beispiel Luftvorwärmer in Heiz-, Lüftungs- und Klimaanlagen (HLK-Systemen), Verdampfer/Kondensator in Kältemaschinen und Niedrigtemperaturfluidwärmeübertragung in der Lebensmittelverarbeitungsindustrie. In diesen Szenarien ist das Fluidmedium sauber und frei von Verunreinigungen. Die dichte Struktur der Spiralrippen kann eine größere Wärmeübertragungsfläche bieten und die Konvektionswärmeübertragung bei Niedriggeschwindigkeit verstärken.

2. Zivile und kleine industrielle Heizungs-/Kühlgeräte: Einschließlich Wärmetauscher in Haushalts-Wandheizungen, kleine Heißluftöfen, Heizrohre in Trocknungsanlagen usw. Spiralrippenrohre zeichnen sich durch niedrigere Herstellungskosten und eine kompakte Struktur aus, eignen sich für Wärmeübertragungsanforderungen in kleinen Räumen mit niedriger Last und passen sich somit zivilen und kleinen industriellen Szenarien an.

3. Flüssigkeit-Flüssigkeit- und Flüssigkeit-Gas-Wärmeübertragungsbereiche: Zum Beispiel Schmierölkühler, Kühlmittelwärmetauscher für Motoren, Wärmetauschersysteme für chemische Lösungsmittel. Die Störwirkung der Spiralrippen kann den laminaren Zustand der Fluidgrenzschicht durchbrechen, die Wärmeübertragungseffizienz zwischen dem Flüssigkeitsmedium und der Rohrwand verbessern und sich somit verschiedenen Fluidmediumwärmeübertragungsanforderungen anpassen.

IV. Zusammenfassung der Kernmerkmale und Anwendungsbereiche

Die Unterschiede in den Anwendungen von H-förmigen und Spiralrippenrohren liegen im Wesentlichen in der präzisen Passung zwischen strukturellen Merkmalen und Betriebsanforderungen. H-förmige Rippenrohre zeichnen sich durch Staubbeständigkeit, Abriebbeständigkeit und Anpassung an harte Betriebsbedingungen aus und konzentrieren sich auf Bereiche wie industrielle Abwärmerückgewinnung und große Luftkühler. Spiralrippenrohre hingegen zeichnen sich durch eine große Wärmeübertragungsfläche, niedrige Herstellungskosten und Anpassung an saubere Betriebsbedingungen aus und decken Bereiche wie HLK-Systeme und zivile Wärmetauschgeräte ab.

Bei der praktischen Auswahl muss der passende Rippenrohrtyp unter Berücksichtigung von Faktoren wie der Reinheit des Fluidmediums, der Geschwindigkeit, des Staubgehalts und der Betriebslast gezielt gewählt werden, um eine Maximierung der Wärmeübertragungseffizienz und eine Optimierung der Lebensdauer des Gerätes zu erreichen. Für weitere Produktinformationen können Sie sich an einen professionellen Fabricante de tubos aletados wenden.

H-Fin-Rohre

请输入搜索关键字

确定