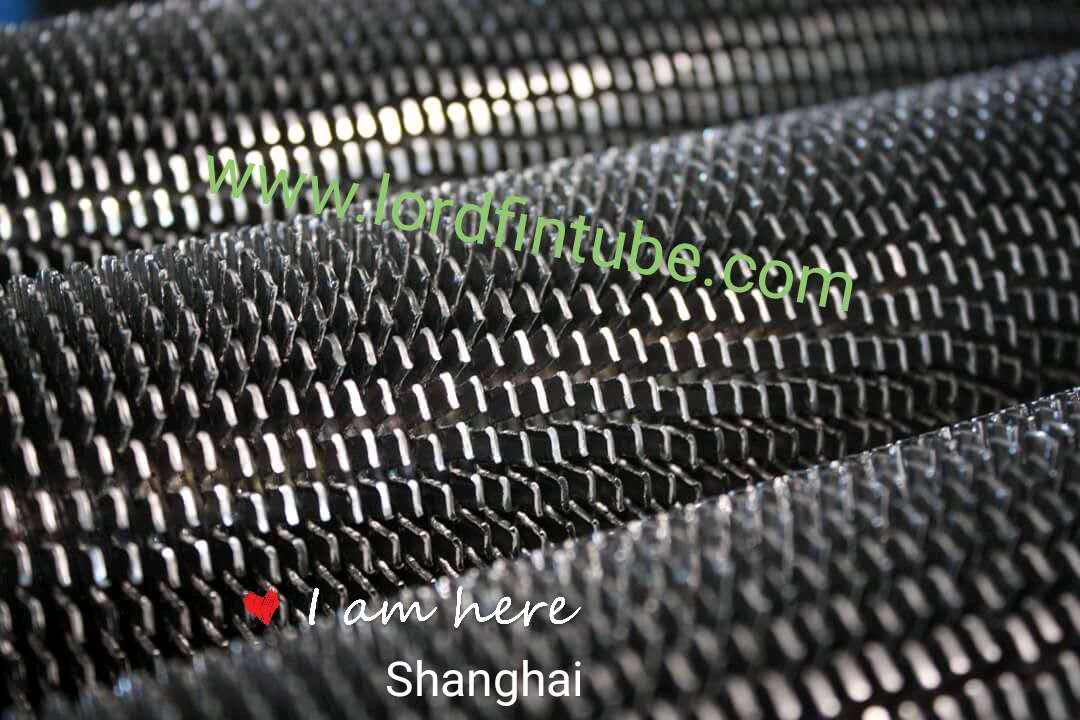

Lord Fin Tube – Fabrik für Hochfrequenzschweißrippenrohre

Hochfrequenz Schweiß Rippenrohre in der industriellen Wärmeübertragung

Die Effizienz von Wärmeübertragungssystemen entscheidet maßgeblich über Energieverbrauch und Betriebskosten. Speziell in der Öl- und Chemieindustrie sind leistungsstarke Lösungen gefragt. Eine Fabrik für Hochfrequenzschweißrippenrohre stellt dabei einen entscheidenden Partner dar, da sie die Schlüsselkomponenten für effektive Wärmetauscher liefert.

Fabrik für Hochfrequenzschweißrippenrohre

Eine spezialisierte Fabrik für Hochfrequenzschweißrippenrohre konzentriert sich auf die Entwicklung und Fertigung dieser präzisen Bauteile. Im Gegensatz zur universellen Rohrproduktion liegt der Fokus auf dem Hochfrequenzschweißverfahren (HF-Schweißen). Dieses ermöglicht eine feste, materialschlüssige Verbindung zwischen Grundrohr und aufgesetzter Rippe, ohne das Grundmaterial übermäßig zu erwärmen. Das Ergebnis sind Hochfrequenzschweißrippenrohre mit hervorragender Wärmeleitfähigkeit an der Verbindungsstelle und minimaler thermischer Verzug.

Kernvorteil des HF-Schweißens: Die Wärme entsteht direkt im zu fügenden Material durch elektrischen Widerstand. Dies sorgt für eine saubere, oxydationsarme Schweißnaht und erhält die Materialeigenschaften des Grundrohres. Für Einkäufer ist dies ein entscheidendes Qualitätsmerkmal.

Technische Parameter und Auswahlhilfe

Bei der Beschaffung von Hochfrequenzschweißrippenrohren sind mehrere technische Spezifikationen zu berücksichtigen. Die folgende Übersicht hilft bei der vergleichenden Bewertung:

| Parameter | Typische Ausprägungen | Einfluss auf die Anwendung | Frage an den Hersteller |

|---|---|---|---|

| Grundrohr-Material | Kohlenstoffstahl, Edelstahl (z.B. 304, 316), Legierungen | Korrosionsbeständigkeit, Druckfestigkeit, Temperaturbeständigkeit | Welches Material ist für mein Medium (Rauchgas, Chemikalien) geeignet? |

| Rippenmaterial & -dicke | Üblicherweise Stahl, Dicke: 0,8 - 2,0 mm | Mechanische Stabilität, Verschleißwiderstand, Wärmeübergang | Wie wird die Haftfestigkeit zwischen Rippe und Rohr garantiert? |

| Rippenhöhe & -teilung | Höhe: 10-25 mm; Teilung: 3-8 mm | Oberflächenvergrößerung, Druckverlust, Neigung zur Verschmutzung | Welches Rippendesign optimiert den Wirkungsgrad für meinen spezifischen Fall? |

| Schweißnahtqualität | Visuelle und zerstörungsfreie Prüfung (z.B. Ultraschall) | Langlebigkeit, Vermeidung von Leckagen, Wärmeübergang an der Naht | Welche Prüfverfahren wenden Sie pro Charge an? Können Sie Prüfzertifikate liefern? |

| Oberflächenbehandlung | Feuerverzinkung, Beschichtungen, Lackierung | Korrosionsschutz in rauen Umgebungen, Lebensdauer | Welche Behandlung empfiehlt sich für Außenanlagen in maritimer Umgebung? |

Produktionsprozess in der Fabrik

Der Fertigungsweg in einer modernen Fabrik für Hochfrequenzschweißrippenrohre folgt einem präzisen Ablauf, der Qualität und Reproduzierbarkeit sicherstellt.

- Materialvorbereitung: Die Stahlbänder für die Rippen und die Grundrohre werden auf Maß geschnitten und gereinigt.

- Rippenformung: Das Band wird kontinuierlich zu einer spiralförmigen Rippe geformt.

- Hochfrequenzschweißung: Der Kernprozess: Die geformte Rippe wird unter Druck auf das Grundrohr geführt und mittels HF-Strom angeschweißt. Die präzise Energie- und Drucksteuerung ist entscheidend.

- Abkühlung & Nachbearbeitung: Die Schweißnaht wird kontrolliert abgekühlt. Anschließend erfolgt das Kürzen auf die finale Länge.

- Qualitätskontrolle: Jedes Rohr durchläuft Sichtprüfungen. Stichprobenartig werden zerstörungsfreie Tests (z.B. der Schweißnaht) durchgeführt.

- Oberflächenschutz & Verpackung: Je nach Kundenwunsch erfolgt die Behandlung der Oberfläche und die sichere Verpackung für den Transport.

Anwendungsfokus: Öl- und Chemieindustrie

In Raffinerien und chemischen Anlagen arbeiten Wärmeübertrager unter extremen Bedingungen. Hohe Temperaturen, korrosive Medien und Druckbelastung erfordern robuste Komponenten. Hochfrequenzschweißrippenrohre werden hier vorrangig in Luftkühlern (Air Coolers) und Abhitzekesseln eingesetzt. Die vergrößerte Oberfläche ermöglicht eine effektive Wärmeabfuhr an die Umgebungsluft oder die Nutzung von Abgasenergie. Eine zuverlässige Fabrik für Hochfrequenzschweißrippenrohre versteht diese Anforderungen und kann Materialien wie Edelstähle für korrosive Umgebungen empfehlen.

Kriterien für die Lieferantenauswahl

Bei der Auswahl einer Fabrik für Hochfrequenzschweißrippenrohre sollten Einkäufer über reine Spezifikationen hinausschauen. Wichtige Aspekte sind:

Technische Beratung: Kann der Hersteller bei der Optimierung des Rippendesigns für Ihren spezifischen Anwendungsfall unterstützen? Eine gute Fabrik agiert als Lösungspartner.

Flexibilität in der Fertigung: Ist die Produktion auf Sonderlängen, ungewöhnliche Materialkombinationen oder kleine Losgrößen ausgelegt?

Nachverfolgbarkeit: Bietet der Hersteller eine lückenlose Dokumentation der eingesetzten Materialchargen und Produktionsparameter?

Logistik & Verpackung: Besonders lange Rohre benötigen spezielle Transportlösungen. Eine durchdachte Verpackung verhindert Beschädigungen auf dem Weg zur Baustelle.

Die Zusammenarbeit mit einer spezialisierten Fabrik für Hochfrequenzschweißrippenrohre bietet somit nicht nur ein Produkt, sondern Zugang zu ingenieurtechnischem Know-how für effizientere und langlebigere Wärmeübertragungslösungen. Durch das Verständnis der eigenen Prozessanforderungen und der technischen Möglichkeiten des HF-Schweißverfahrens können Einkäufer maßgeschneiderte und wirtschaftliche Komponenten beschaffen.

请输入搜索关键字

确定